Технология индукционно-вакуумной дистилляции даёт возможность без использования химических процессов выделить чистые металлы из различных сплавов и смесей или разделить сплавы по фракциям в тех случаях, когда другие способы просто неприменимы, например, отделить платину от иридия. Чистота получаемого на выходе металла — 99.99% и более.

Установки индукционно-вакуумной дистилляции могут использоваться в процессах утилизации отходов, в аффинажных технологиях, в технологиях получения особо чистых и сверхчистых металлов, в процессах глубокой переработки техногенного сырья.

Области применения:

- очистка металлов, в том числе благородных, от примесей;

- разделение сплавов на составляющие фракции;

- извлечение ценных металлических компонентов из сложного вторичного сырья (например, переплавка керамики для извлечения металлов);

- переплавка отходов (стружка, лом) легко испаряющихся металлов, например, бериллия;

- получение сверхчистых монокристаллов иридия;

- извлечение компонентов из концентрата, полученного в результате обогащения рудного сырья.

Ограничением применения технологии является содержание фракций в основном составе (исходном сырье) менее 10%.

Нами разработаны и производятся установки индукционно-вакуумной дистилляции серии «ДУ», построенные на основе оригинальной конструкции технологического узла , позволяющего реализовать преимущества индукционного нагрева и вакуумной дистилляции.

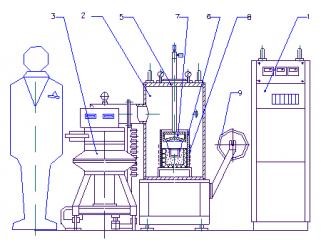

Установка для процесса дистилляции в вакууме

1 — генератор 50 кВ, 8000 Гц

2 — блок печи

3 — вакуумный агрегат

5 — герметичная камера

6 — технологический узел

7 — холодильник

8 — индуктор

9 — устройство для зачистки поверхности холодильника

Принцип действия установки:

Металл в тигле расплавляется в вакууме, перегревается на некоторую величину и выдерживается при этой температуре необходимое время.

Контроль температуры расплава осуществляется пирометром через смотровое окно в камере и специальные закрывающиеся отверстия в холодильнике.

Время выдержки и время процесса дистилляции определяется технологом, исходя из состава сплава и его тепловых характеристик.

Далее нагрев выключается, в камеру напускается воздух, производится подъем холодильника и его разворот на 90° и снимается дистиллят (возгоны) в специальную емкость. Затем возгоны переплавляются в тигле либо на этой установке, либо на другой — специальной.

При необходимости возможна и другая последовательность действий: не выключая нагрева, поднимают холодильник и поворотом коаксиального токовода вокруг своей оси поворачивают индуктор с тиглем на 90°; при этом металл выливается в изложницу.

Установки серии «ДУ» имеют технологический узел оригинальной конструкции, который позволяет реализовать преимущества метода дистилляции и индукционного нагрева. Установки имеют широкие технологические возможности и высокую производительность.

Ограничением применения технологии является содержание фракций в основном составе (исходном сырье) менее 10%.

Области применения установок серии «ДУ»:

- получение чистых материалов;

- получение чистых благородных металлов;

- утилизация отходов;

- аффинажные технологии;

- глубокая переработка техногенного сырья;

- получение металлов платиновой группы.

Преимущества установок серии «ДУ»:

- универсальность — возможность обработки любых сплавов, смесей металлов;

- возможность переплавки без потерь легко летучих металлов, например, бериллия, осмия;

- минимум необратимых потерь металла в процессе дистилляции до 0,2-2%;

- высокая производительность процесса за счет перемешивания расплава при индукционном нагреве и оригинальной конструкции технологического узла;

- экологическая чистота;

- возможность проведения процесса как в вакууме, так и в контролируемой атмосфере в большом диапазоне давлений;

- возможность разлива содержимого тигля в изложницу без вскрытия технологической камеры;

- возможность проведения кристаллизации расплава по заданной программе;

- небольшие габариты, блочное исполнение — источники питания могут быть удалены от технологического узла на расстояние до 50 метров;

- простота и легкость в обслуживании.

Конечный продукт может быть получен в виде конденсата (осадок на поверхности конденсатора), либо в виде слитка, полученного в тигле или изложнице.

Разлив содержимого тигля в изложницу может осуществляться в вакууме, на воздухе или контролируемой атмосфере. Конструкция подвода питания к индуктору позволяет не прерывать питание индуктора во время опрокидывания тигля и повысить КПД установки.

- Размеры технологической камеры выбираются в соответствии с диаметром и объемом используемого тигля.

- Производительность установки определяется целью процесса, объемом тигля, его диаметром (площадью зеркала расплава), размерами охлаждаемого конденсатора.

- Выбор мощности и частоты зависит от области применения и количества обрабатываемого материала.

- Высокая производительность процесса реализуется за счет перемешивания расплава и применения оригинальной конструкции технологического узла.

- Установки модифицируются для решения каждой конкретной задачи.